原标题:氧气底吹技术 在有色冶金的研发与使用

本文作者:蒋继穆,1939年生,教授级高工。全国工程勘察设计巨匠,享用国务院特殊津贴,曾任中国有色工程设计研讨总院副院长兼总工程师、技术委员会主任、中国有色金属学会常务理事、中国硫酸协会副理事长、中国钨业协会理事等职务。现任中国恩菲工程技术无限公司初级参谋专家。

恩菲印迹

世界首个氧气底吹炼铅项目

豫光金铅铅冶炼厂

世界最大氧气底吹铅熔炼炉

济源金利铅冶炼厂

世界首个氧气底吹复原炼铅项目

安阳岷山铅冶炼厂

世界首个氧气底吹炼铜项目

越南生权大龙冶炼厂

世界第一条氧气底吹造锍捕金项目

山东恒邦复杂金精矿综合回收消费线

世界最大氧气底吹造锍捕金项目

中原黄金冶炼厂整理搬迁晋级改造项目

01

氧气底吹技术最后使用于炼钢范畴。上世纪30年代起,相关研发任务相继展开,最终在6070年代完成了工业使用。氧气底吹技术具有高效、节能、环保等明显优点,随制氧技术的提高,在世界钢铁范畴失掉普遍使用,大幅提升了钢铁冶炼的全体技术程度。

尔后,将氧气底吹技术使用于有色冶炼范畴的想法也随之发生。但是,氧气底吹技术在钢铁冶炼范畴的使用与在有色金属冶炼范畴的使用有很大差别:

氧气底吹技术炼钢,目的在于脱除铁水中的硫、磷、硅等杂质,控制碳含量,可以同时参加废钢,熔化调质消费各种牌号的碳钢,亦可在钢水中参加其他金属或合金,消费各种牌号的合金钢。冶炼进程是连续作业,炉内氛围在氧化和复原之间周期性变化,熔炼渣率和烟尘率很低,产出物中,成品率超越95%。

氧气底吹冶炼有色金属,进程多为延续作业。炉内氛围或为氧化或为复原,对波动有较高要求。熔炼产物次要是炉渣,主金属产品难以超越50%,烟尘率视不同原料有所动摇。此外,有色金属原料常为多金属共生矿,难以彻底分选,熔炼工艺需思索多金属综合回收应用,所以绝对于钢铁冶炼,有色冶炼的反响机理较为复杂。

也正由于此,氧气底吹炼钢的成熟技术并不能复杂移植到有色金属范畴,需求针对不同金属种类的不同特点停止逐个开发。

02

1973年,2位美国教授提出将氧气底吹技术使用于铜冶炼范畴的想象,称之为“SL炼铜法”,停止小试后,请求了专利,但中试未获成功。

1974年,德国鲁奇公司在SL炼铜法的启示下,请求了QSL氧气底吹一步炼铅专利,并于1984年停止了产业化示范实验。

在我国,上世纪80年代,为淘汰环境净化严重的烧结鼓风炉传统炼铅工艺,行业对清洁工艺的需求非常迫切。事先,各国都在展开新的炼铅工艺研讨,但其中多为一步或一炉炼铅,引进到国际会带来一些工程成绩,且本钱绝对较高。

以进步我国有色冶炼技术自主创新性和技术适用性为使命,中国恩菲工程技术无限公司(以下简称“中国恩菲”)前身北京有色冶金设计研讨总院提出了研发“氧气底吹熔炼电热复原炼铅”新工艺的想象。

1983年,经国度科委同意,该课题被列入国度“六五”科技攻关方案,由中国恩菲和水口山矿务局(现湖南水口山有色金属集团无限公司前身,以下简称“水口山”)牵头、北京矿冶研讨总院、北京钢铁研讨总院、中南工业大学、中科院化冶所、东南矿冶研讨院等行业企业院所参与,组成公关小组共同展开研讨,并于1985年底在水口山建成年产3000吨粗铅的底吹熔炼电热复原炼铅成套半工业实验安装。至1987年底,先后停止17批次实验,共熔炼近900吨铅精矿,产出340多吨粗铅。实验标明,氧气底吹熔炼炉除了存在氧枪寿命短这一突出成绩,其他目标均较为理想;电热复原零碎受资金限制,所建立施粗陋,复原剂粉煤供应为暂时措施,难以满足实验要求,无法产出合格弃渣。1987年11月,实验告一段落。

随后,为尽快处理铅冶炼的严重净化成绩,我国引进了德国鲁奇公司QSL一步炼铅工艺,并在甘肃白银有色公司(现白银有色集团前身)建立了世界首个氧气底吹炼有色金属项目,并于1994年建成试产。但是,因局部技术不成熟,加上经济缘由,项目投产后不久即封闭至今。

现实标明,截至上世纪末,无论是自主研发还是引进消化,氧气底吹技术在我国有色冶炼范畴的使用均未获得成功,这无疑进一步证明,该技术在有色范畴的产业化使用具有相当难度。

03

但是,恩菲人的攻关仍在持续。

在对水口山氧气底吹实验及白银公司引进QSL氧气底吹一步炼铅的失败停止剖析时,中国恩菲的专家团队发现,成绩的重点在于复原阶段。

#p#分页标题#e#烧结鼓风炉炼铅工艺的净化点次要在于,烧结进程中,二氧化硫的逸散与烧结块返粉破碎形成粉尘飞扬。而假如采用氧气底吹熔炼技术替代铅精矿烧结,将熔炼渣铸锭送鼓风炉复原,不但能无效处理炼铅环保成绩、液态高铅渣复原两道技术难题,还能在改造项目中,保存铅厂原有鼓风炉复原设备并持续加以应用,从而大幅降低改造费用。这无疑为研发提供了新的思绪。

1997年,中国恩菲提出了氧气底吹熔炼-鼓风炉复原炼铅新工艺。由中国恩菲牵头,组织河南豫光金铅冶炼厂、安徽池州冶炼厂、浙江温州冶炼厂等3家单位共同出资,应用水口山原有氧气底吹实验安装与1.5平方米小型鼓风炉,停止氧气底吹熔炼-鼓风炉复原炼铅新工艺半工业实验,重点在于处理鼓风炉复原高铅渣铸块存在鼓风炉渣含铅高的成绩,并一举成功。

在此根底上,中国恩菲于2002年辨别在安徽池州冶炼厂和河南豫光金铅冶炼厂建成年产3万吨和5万吨粗铅的示范消费线。然后,2条消费线操作波动,产能很快就提升到年产5万吨和8万吨粗铅的程度。粗铅消费单位能耗比传统烧结鼓风炉工艺降低50%,硫回收率进步到96%以上,硫捕集率超越99%,清除了返粉破碎,无效处理了传统工艺形成的二氧化硫高空净化及含铅粉尘飞扬成绩。

氧气底吹熔炼鼓风炉复原炼铅新工艺无效改善了铅冶炼的消费环境,进步了银的回收率,降低了投资本钱,遭到消费企业的高度好评。该工艺于2003年获中国有色金属工业科技提高一等奖,2004年获国度科技提高二等奖。在推行使用的进程中,被国度九部委发文指定为我国首选炼铅工艺。

04

恩菲人的脚步从未中止。

在推行使用氧气底吹熔炼鼓风炉复原炼铅新工艺的进程中,新的需求又呈现了:将该工艺使用在旧厂改造项目中,可以持续应用原有鼓风炉零碎,所以浪费投资本钱的优势比拟分明。而在新建项目中,使用该技术不但会糜费熔体的物理热量,还会添加铸锭工序,加大厂区占空中积和投资额,并不是最优选择。

为此,恩菲人继续研发,推出氧气底吹熔炼热渣直接复原工艺,降低了能耗,省去了铸锭工序,还可选用更廉价的复原剂取代鼓风炉用的焦炭,大幅降低了消费本钱。

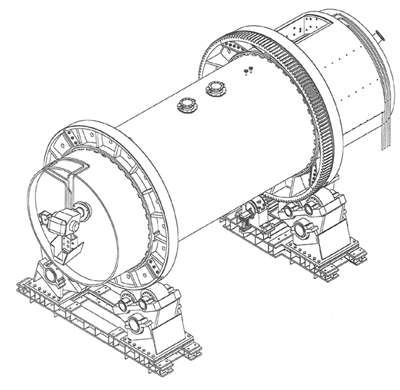

2005年,中国恩菲申报高铅液态渣直接复原的研发课题并获科技部支持,被列为国度严重产业技术开发项目。目前,中国恩菲已研发3种工艺,辨别为侧吹炉供焦炉煤气加粒煤复原、底吹炉供自然气加粒煤或碎焦复原和竖炉电热焦炭复原。前二种已获得成功,并在济源金利建成投产20万吨/年国际最大氧气底吹熔炼侧吹复原炼铅消费线,在河南岷山建成投产10万吨/年双底吹炼铅消费线。

氧气底吹热渣直接复原炼铅构成的第二代炼铅新工艺,与第一代氧气底吹熔炼鼓风炉炼铅工艺相比,能耗再降30%,吨铅本钱增加100多元。第二代炼铅新工艺投资更省,还具有能耗低、环保好、操作方便灵敏、原料顺应性强、消费本钱高等诸多优点,次要目标均到达世界抢先程度。

总体来看,氧气底吹炼铅技术曾经在国际取得了普遍使用和推行。截至2014年,包括老厂改造或新建项目在内,全国已有42条消费线采用氧气底吹炼铅技术。

05

从氧气底吹炼铅技术的立项研发,到第一条消费线的成功产业化,这个进程消耗了19年工夫。而在其后的12年里,技术失掉继续推行和普遍使用,总产能到达400万吨/年,占全国铅冶炼总产能的87%,并已出口国外建厂成功投产。一项技术能如此迅速地推行使用,世界冶金史上都属稀有。

以300万吨矿铅量计算,与传统流程比,氧气底吹炼铅工艺可每年节省标煤近150万吨,年减排二氧化硫近20万吨,年增效约4亿元。氧气底吹技术在铅冶炼的开发使用,彻底改动了我国铅冶炼的落前面貌,目前我国已占世界矿铅总产量的2/3,行业竞争力跃居世界第一。

尔后,中国恩菲又在技术使用进程中,与消费企业共同开发了诸多具有行业创始性的使用技术:在河南万洋项目中,打破惯例,取消复原炉后的电热前床,开发三连炉延续炼铅,使炼铅工艺更简约、能耗更低、休息消费率更高;在河南豫光金铅项目中,铅精矿搭配处置铅蓄电池膏泥,不但节能效果更好,硫酸铅中的硫也失掉愈加合理无效的回收,为二次铅的回收开拓了新途径;在河南岷山项目中,铅精矿搭配处置高炉炼铁及电炉炼钢含铅锌的烟尘,将含锌高达20%的复原炉渣送烟化炉再度回收锌,使资源失掉充沛综合应用,获得良好经济效益;在山东恒邦项目中,铅精矿搭配处置氰化渣或含金黄铁矿回收贵金属,大幅降低了炼金本钱,为黄金冶炼开辟了新途径。

06

#p#分页标题#e#将氧气底吹技术使用于铜冶炼范畴的探究,始自1990年。其时,中国恩菲和水口山结合,应用水口山氧气底吹炼铅实验安装停止炼铜实验,以铜精矿搭配处置水口山康家湾高砷含金黄铁矿,称之为“造锍捕金”。实验延续停止217天,停顿十分顺利,并于1991年正式完成,获得了理想后果。1992年,中国恩菲取得“底吹熔池炼铜法及其安装”专利受权。1993年,“水口山炼铜法”获部级科技提对于互联网金融P2P企业来说,支付市场完善的标准和管理系统将彻底改变互联网金融行业的格局,不仅给从业者提供了的巨大的发展机遇,也带来了全新的挑战。高一等奖。随后,国际3家企业要求采用此工艺建厂。但是,由于实验的粗铜规模缺乏3千吨/年,我国也已明文规则,制止新建规模小于年产5万吨/年的铜冶炼厂3千吨/年一步扩至5万吨/年,扩展比远超10:1的惯例答应值。一时,国际得到了该工艺工业化使用的能够性。也正为此,越南生权大龙1万吨/年电铜冶炼厂成为世界首个氧气底吹炼铜工业消费项目。项目于2007年底顺利投产,为国际后续建立5万吨/年以上规模的氧气底吹炼铜工厂提供了牢靠根据。

从2007年至今,8年工夫里,国际先后10个氧气底吹铜冶炼项目投产运转。其中最大的,单系列处置精矿量达150万吨/年,相当于年产40万吨粗铜,是世界单系列最大的铜冶炼厂之一(图5),项目已于2015年12月中旬达产对标。正在设计和建立的氧气底吹炼铜项目还有多家,中国恩菲还为诸多国外企业停止了可行性或预可行性研讨设计。

07

氧气底吹熔炼获得成功后,在吹炼工段,传统转炉技术的局限性便突显出来。转炉吹炼为连续作业,存在三大缺陷:(1)用包子将铜锍倒运入转炉时存在严重的二氧化硫高空净化成绩;(2)转炉连续作业致使烟气量与烟气中的二氧化硫量动摇较大,不利于后续制酸;(3)连续作业炉衬热震频繁、炉寿短。

为处理上述成绩,中国恩菲于2009年向科技部申报“氧气底吹延续炼铜清洁消费工艺关键技术及配备研讨”,获准并被列为国度863研发课题。为此,团队与中南大学、北京科技大学、西南大学等高校,就氧枪构造、氧枪规划、吹炼渣型、反响机理、炉渣贫化等课题,围绕计算机模仿、水模型与根底实际有关的小型实验等方面,展开了少量扎实研讨任务。在此根底上,恩菲团队于2012年在豫光金铅完成了铜锍底吹延续吹炼冷态半工业实验,在山东东营方圆完成铜锍底吹热态延续吹炼工业实验,顺利完成国度863方案课题,为技术的后续产业化使用打下了坚实根底。2014年,世界首条氧气底吹延续炼铜工业化示范消费线全线拉通,产出首批合格阳极板。音讯传出,行业再度惊动。

氧气底吹延续炼铜工业化示范消费线采用氧气底吹熔炼铜锍底吹延续吹炼工艺。氧气底吹熔炼产出的高档次铜锍热态流入氧气底吹延续吹炼炉,富氧空气从炉底的氧枪鼓入,使铜锍中的铁氧化造渣,炉内熔体构成粗铜层、白铜锍层和渣层,打眼放粗铜,溢放逐渣,吹炼的送风进程完成延续化,吹炼烟气延续化。终于,中国恩菲2006年申报专利中提出的技术想象得以完成。而愈加重要的是,在氧气底吹炼铜技术继续晋级的进程中,我国也已成为世界范围内炼铜、炼铅工艺技术最全、设计才能最强、运营效益最高、环保效果最佳的国度,真正完成了从追逐到引领的严重跨越。

08

为什么该技术成功开发后,可以失掉如此迅速的推行使用?作为技术开发的亲历者,我以为,氧气底吹炼铜技术比现有其他先进炼铜工艺更为优越。次要表现在以下几点:

1. 能耗最低

与顶吹、诺兰达、特尼恩特、三菱法等炼铜工艺相比,氧气底吹技术的氧浓更高,烟气量更低,烟气带走热量更少;与闪速、瓦纽柯夫、金峰炉等氧浓较高的炼铜工艺相比,底吹炉由于无需少量水冷元件,故炉体散热损失更少;氧气底吹熔炼的反响机理与其他一切工艺不同,可划分为5个区域。氧气从炉底参与铜锍反响,铜锍作为氧的载体作用于精矿,完成造渣反响。因而,氧气底吹熔炼的造渣反响氧势低,渣中的铁多为氧化亚铁,渣熔点低,相反温度下黏度低,不易构成泡沫渣,降低了跑炉事故发作概率;熔炼可以采用高铁渣型,配入的二氧化硅熔剂率也相应低于其他各种工艺,因此相反产能下,熔炼的物料量最少,能耗也就最少。

2.铜的回收率最高

如1所述,氧气底吹熔炼熔剂率最低,渣率最低,经渣选矿后弃渣量最低,弃渣带走的铜最少,铜的回收率自然最高。

3.流程短、熔炼强度高、投资省

#p#分页标题#e#如1所述能耗最低,因而氧气底吹熔炼是目前一切炼铜工艺中独一无需枯燥精矿和外供燃料,即可直接入炉熔炼的炼铜工艺。与闪速、特尼恩特、三菱工艺比,省去了精矿枯燥工序、粉状熔剂制备零碎及电热沉降别离炉。与艾萨和奥斯麦特顶吹工艺比,无需圆盘制粒、粉煤制备或供油零碎以及电热沉降别离炉等设备,因此流程短,加上炉体为卧式,厂房配置低,又无水冷元件,全体投资省。

4.对原料顺应性强

经过冶炼进程中气体自下而上的激烈搅拌,铜精矿中夹杂的低沸点伴生元素,如砷、锑、铅、锌等的化合物更易挥发进入烟尘而与主金属别离。关于高沸点贵金属,经铜锍自下而上重复冲洗,能很好地熔解并富集于铜锍中。实验标明:氧气底吹熔炼进程中,砷的脱除率达95%以上,金、银捕集率达99%。

5.环保条件好

湿精矿直接入炉,湿精矿倒运与给料进程无扬尘发生;炉体密封性好,负压操作,无烟气外泄;一切搜集的烟尘均采用空气密闭保送。

6.炉衬寿命长、作业率高

氧气底吹气体由下而上,炉内熔体自中心向两边迟缓翻动,不直接冲刷炉体,炉衬寿命普通都在3年以上,且氧枪寿命高达半年,作业率普通可达95%以上。

09

上述诸多技术优势,无疑是氧气底吹炼铜技术失掉迅速推行的重要缘由,而另一个不可无视的必要条件,就是中国恩菲本身的技术实力。

自1953年成立至今,60多年来,中国恩菲积聚了丰厚的工程经历,拥有雄厚的技术实力和杰出的人才队伍,这无疑都为公司展开技术研发提供了重要的支持和保证。在战略层面,中国恩菲依照下级单位要求,依据开展实践和对行业的前瞻研判,制定了科技开展规划,明白了方向和目的;在体制层面,中国恩菲设有以恩菲研讨院和技术开展部为统领的研发组织部门,依托设立在公司的院士专家任务站、2个博士后科研任务站等平台,着力培育研发主干人才;在机制层面,中国恩菲明白规则,将公司支出的3%以上投入科技开发任务,从资金上提供保证。此外,树立健全对创造发明、专利创造人员、研发任务有奉献人员的鼓励机制,进步员工科技创新积极性。

由于具有投资省、能耗低、环保好、回收率高、消费本钱高等优点,氧气底吹技术深受行业内外的高度关注,尤其失掉消费企业的普遍赞誉。中国恩菲开发的新技术、新工艺、新设备,在产业化使用中全部一次投产成功,这不只给予用户极大使用决心,也给恩菲团队带来了继续打破的动力。

随同氧气底吹技术相关研讨的深化,中国恩菲的科研设计人员继续以先进牢靠为目的,围绕配套设备停止开发,完成了诸多新的创始:比方,冶金炉设计组从氧气底吹炼铅到炼铜,再到铜锍底吹延续吹炼,从物料处置量5万吨/年到150万吨/年,开发了大小十几种规格的底吹炉,全部一次投产成功;热工专业为氧气底吹熔炼新工艺配套开发余热锅炉,目前已获20余项国度专利,其中12项创造专利,总体技术在我国处于抢先程度;硫酸专业配套设计的制酸车间,集成使用了国际外制酸新技术,尤其在中温高温位热能应用和污酸回收、尾气脱硫等方面,获得了重要停顿,大幅降低了制酸能耗和本钱,无效改善了冶炼环境。

10

将来,为进一步完成资源应用最大化、环境影响最小化、动力耗费最低化和工艺配备智能化的目的,中国恩菲将持续展开技术研发与使用拓展研讨,次要包括以下几个方面:

1. 纵向和横向拓展氧气底吹技术的使用范畴,在铜、铅复杂和难回收资源回收,镍、锌、稀贵金属资源回收,冶炼固体废渣处置,重金属净化土壤环保处置、城市固废渣滓处置等方面展开使用研讨;

2. 在片面满足目前国际最先进环保影响前提下,进一步全零碎优化,展开将来开展环境顺应性研讨,以满足将来30年50年国际对环境影响的更高规范要求;

3. 展开配备大型化和智能化研讨,使该工艺成为国际有色金属冶炼的首选技术。

氧气底吹技术,是中国恩菲结合行业企业共同开发的自主技术,更是中国有色金属行业完全自主开发的重要技术。中国恩菲和行业同仁,都肩负着提升技术使用程度、拓展技术使用范围的神圣使命,上述研讨,也将为氧气底吹技术的使用开拓更为宽广的天地,中国恩菲将充沛发扬本身有色冶金工程国度队的责任担当,使氧气底吹冶炼技术成为国度铜、铅、镍、锌等根底金属产业转型开展的关键支撑技术,成为提升国度有色金属产业国际竞争力的中心保证技术,成为国际产能与配备制造协作的引领技术,成为国际根本金属冶炼优先技术。

(责编:严佳黎(实习生)、赵竹青)